Coroziunea este distrugerea sau deteriorarea materialelor sau a proprietăților acestora cauzată de mediu. Cea mai mare parte a coroziunii apare în medii atmosferice, care conțin componente corozive și factori corozivi precum oxigenul, umiditatea, schimbările de temperatură și poluanții.

Coroziunea ciclică este o coroziune atmosferică comună și cea mai distructivă. Coroziunea ciclică la suprafața materialelor metalice se datorează penetrării ionilor de clorură conținuți în stratul oxidat al suprafeței metalice și a stratului protector la suprafața metalică, precum și reacției electrochimice interne a metalului. În același timp, ionii de clor au o anumită energie de hidratare, fiind ușor adsorbiți în porii suprafeței metalice, aglomerând fisurile și înlocuind oxigenul din stratul de oxid, oxizii insolubili transformându-i în cloruri solubile, transformând suprafața într-o suprafață activă prin pasivizare.

Testul de coroziune ciclică este un tip de test de mediu care utilizează în principal echipamente de testare a coroziunii ciclice pentru a crea o simulare artificială a condițiilor de mediu specifice coroziunii ciclice, pentru a evalua rezistența la coroziune a produselor sau materialelor metalice. Acesta este împărțit în două categorii, una pentru testul de expunere la mediul natural, cealaltă pentru simularea artificială accelerată a testului de coroziune ciclică.

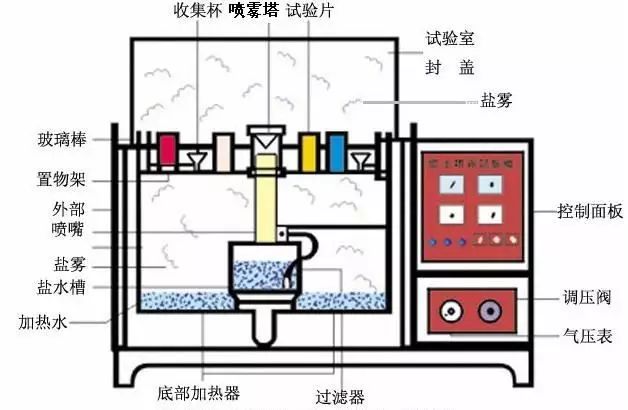

Simularea artificială a testării mediului înconjurător pentru coroziune ciclică constă în utilizarea unui anumit volum de echipament de testare spațială - camera de testare pentru coroziune ciclică (Figura), în volumul său spațial cu metode artificiale, rezultând un mediu de coroziune ciclică pentru a evalua calitatea rezistenței la coroziune a produsului.

În comparație cu mediul natural, concentrația de sare și clorură din mediul său de coroziune ciclică poate fi de câteva ori sau chiar de zeci de ori mai mare decât conținutul de coroziune ciclică din mediul natural general, astfel încât rata de coroziune crește considerabil, iar la testul de coroziune ciclică al produsului, timpul de obținere a rezultatelor este, de asemenea, scurtat considerabil. De exemplu, în mediul natural de expunere pentru un test de probă al produsului, coroziunea acestuia poate dura 1 an, în timp ce în simularea artificială a condițiilor de mediu de coroziune ciclică, timp de până la 24 de ore, se pot obține rezultate similare.

Coroziunea ciclică simulată în laborator poate fi împărțită în patru categorii

(1)Testul de coroziune ciclică neutră (testul NSS)este o metodă accelerată de testare a coroziunii, care a apărut cea mai timpurie și este în prezent cea mai utilizată pe scară largă. Utilizează o soluție salină de clorură de sodiu 5%, cu pH-ul soluției ajustat în intervalul neutru (6,5 ~ 7,2) ca soluție pentru pulverizare. Temperatura de testare este de 35 ℃, iar rata de tasare a coroziunii ciclice este de 1 ~ 2 ml/80 cm/h.

(2)Testul de coroziune ciclică cu acid acetic (testul ASS)este dezvoltat pe baza testului de coroziune ciclică neutră. Constă în adăugarea unei cantități de acid acetic glacial într-o soluție de clorură de sodiu 5%, astfel încât valoarea pH-ului soluției să fie redusă la aproximativ 3, soluția să devină acidă, iar formarea finală a coroziunii ciclice să se schimbe și ea de la coroziune ciclică neutră la acidă. Rata sa de coroziune este de aproximativ 3 ori mai rapidă decât testul NSS.

(3)Test de coroziune ciclică accelerată cu sare de cupru și acid acetic (test CASS)este un test rapid de coroziune ciclică externă recent dezvoltat, la o temperatură de testare de 50 ℃, o soluție salină cu o cantitate mică de sare de cupru - clorură de cupru, induce o coroziune puternică. Rata sa de coroziune este de aproximativ 8 ori mai mare decât cea a testului NSS.

(4)Test de coroziune ciclică alternativăeste un test complex de coroziune ciclică, care este de fapt un test neutru de coroziune ciclică plus un test constant de umiditate și căldură. Este utilizat în principal pentru produse întregi de tip cavitate, prin penetrarea mediului umed, astfel încât coroziunea ciclică nu se generează doar la suprafața produsului, ci și în interiorul produsului. Este vorba despre testarea alternativă a produsului în două condiții de mediu, coroziunea ciclică și căldura umedă, și în final se evaluează proprietățile electrice și mecanice ale întregului produs, cu sau fără modificări.

Rezultatele testelor de coroziune ciclică sunt, în general, prezentate sub formă calitativă, nu cantitativă. Există patru metode specifice de evaluare.

1.metoda de evaluare a ratinguluieste aria de coroziune și aria totală a raportului procentual conform unei anumite metode de împărțire în mai multe niveluri, la un anumit nivel ca bază de judecată calificată, este potrivit pentru probe plate pentru evaluare.

2.metoda de judecată ponderatăPrin metoda de cântărire a testului de coroziune, se calculează greutatea pierderii de coroziune pentru a evalua calitatea rezistenței la coroziune a probei, fiind deosebit de potrivită pentru evaluarea calității rezistenței la coroziune a metalelor.

③Metoda de determinare a aspectului corozivEste o metodă de determinare calitativă, este un test de coroziune ciclică, pentru a determina dacă produsul produce fenomene de coroziune, standardele generale de produs fiind utilizate în principal în această metodă.

④metoda de analiză statistică a datelor de coroziuneoferă proiectarea testelor de coroziune, analiza datelor de coroziune, datele de coroziune pentru a determina nivelul de încredere al metodei, care este utilizată în principal pentru analiza statistică a coroziunii, mai degrabă decât în mod specific pentru o judecată specifică a calității produsului.

Testarea coroziunii ciclice a oțelului inoxidabil

Testul de coroziune ciclică a fost inventat la începutul secolului al XX-lea, fiind cea mai îndelungată utilizare a „testului de coroziune”, fiind folosit de utilizatorii de materiale cu rezistență ridicată la coroziune, devenind un test „universal”. Principalele motive sunt următoarele: ① economie de timp; ② cost redus; ③ permite testarea unei varietăți de materiale; ④ rezultatele sunt simple și clare, favorabile soluționării litigiilor comerciale.

În practică, testul de coroziune ciclică a oțelului inoxidabil este cel mai cunoscut - câte ore poate fi supus acestui material testului de coroziune ciclică? Practicienii nu trebuie să fie străini de această întrebare.

Furnizorii de materiale folosesc de obiceipasivaretratament sauîmbunătăți gradul de lustruire a suprafeței, etc., pentru a îmbunătăți timpul de testare la coroziune ciclică a oțelului inoxidabil. Cu toate acestea, factorul determinant cel mai critic este compoziția oțelului inoxidabil în sine, adică conținutul de crom, molibden și nichel.

Cu cât conținutul celor două elemente, crom și molibden, este mai mare, cu atât performanța la coroziune necesară pentru a rezista la apariția coroziunii prin pitting și crevice este mai puternică. Această rezistență la coroziune este exprimată în termeni de așa-numitaRezistență echivalentă la coroziuneValoarea (PRE): PRE = %Cr + 3,3 x %Mo.

Deși nichelul nu crește rezistența oțelului la coroziunea prin pitting și fisuri, acesta poate încetini eficient rata de coroziune după ce procesul de coroziune a început. Prin urmare, oțelurile inoxidabile austenitice care conțin nichel tind să aibă performanțe mult mai bune în testele de coroziune ciclică și se corodează mult mai puțin sever decât oțelurile inoxidabile feritice cu conținut scăzut de nichel, cu o rezistență similară la echivalentele coroziunii prin pitting.

Curiozități: Pentru standardul 304, coroziunea ciclică neutră este în general între 48 și 72 de ore; pentru standardul 316, coroziunea ciclică neutră este în general între 72 și 120 de ore.

Trebuie menționat căcel/cea/cei/celeCoroziune ciclicăTestul are dezavantaje majore atunci când se testează proprietățile oțelului inoxidabil.Conținutul de clorură din testul de coroziune ciclică este extrem de ridicat, depășind cu mult mediul real, astfel încât oțelul inoxidabil care poate rezista la coroziune în mediul real de aplicare cu un conținut foarte scăzut de clorură va fi, de asemenea, corodat în testul de coroziune ciclică.

Testul de coroziune ciclică modifică comportamentul la coroziune al oțelului inoxidabil, nu poate fi considerat nici un test accelerat, nici un experiment de simulare. Rezultatele sunt unilaterale și nu au o relație echivalentă cu performanța reală a oțelului inoxidabil care este în final utilizat.

Așadar, putem folosi testul de coroziune ciclică pentru a compara rezistența la coroziune a diferitelor tipuri de oțel inoxidabil, dar acest test este capabil doar să evalueze materialul. Atunci când se selectează în mod specific materiale din oțel inoxidabil, testul de coroziune ciclică singur nu oferă de obicei informații suficiente, deoarece nu avem o înțelegere suficientă a legăturii dintre condițiile de testare și mediul real de aplicare.

Din același motiv, nu este posibil să se estimeze durata de viață a unui produs exclusiv pe baza testului de coroziune ciclică a unei mostre de oțel inoxidabil.

În plus, nu este posibil să se facă comparații între diferite tipuri de oțel, de exemplu, nu putem compara oțelul inoxidabil cu oțelul carbon acoperit, deoarece mecanismele de coroziune ale celor două materiale utilizate în test sunt foarte diferite, iar corelația dintre rezultatele testului și mediul real în care produsul va ajunge să fie utilizat nu este aceeași.

Data publicării: 06 noiembrie 2023